新闻中心更多>>

- 塑料瓶血清无菌灌装生产线:流程拆解与价值解读

- 点击次数:665 更新时间:2025-10-28

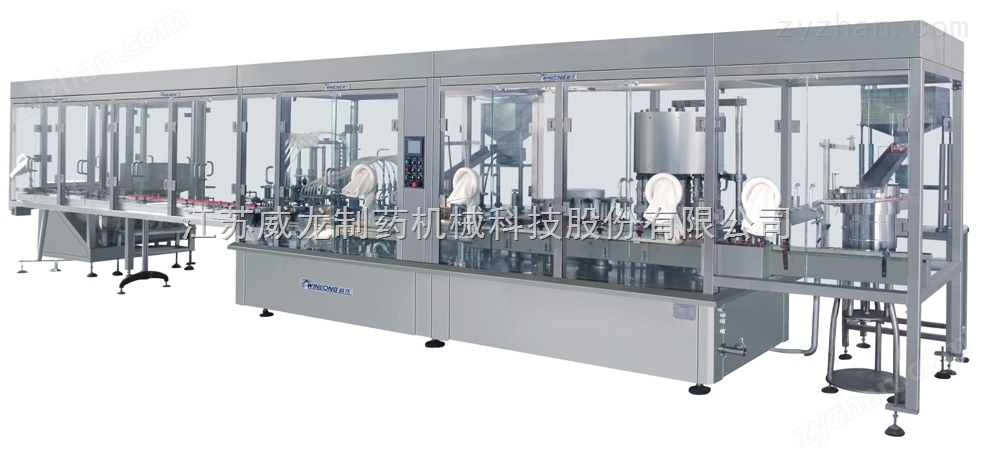

- 塑料瓶血清无菌灌装生产线以 “全程无菌” 为核心原则,通过自动化设备衔接血清预处理、瓶体准备、灌装封口等环节,避免人工接触或环境因素对血清造成污染,同时控制灌装精度与温度,保障血清成品的生物活性与质量稳定性,是生物制品领域血清规模化生产的关键设施。

一、塑料瓶血清无菌灌装生产线的工艺流程

1、血清预处理与无菌保障

待灌装血清先经多级过滤去除微生物与杂质,确保血清本身达到无菌标准;随后输送至无菌暂存罐,罐内维持 2-8℃恒温环境,避免温度波动影响血清活性;暂存过程中,实时监测血清的 pH 值、渗透压等关键指标,确保符合灌装要求。

2、塑料瓶无菌准备塑料瓶通过密闭输送带进入清洗工位,采用纯化水高压喷淋内壁,去除表面粉尘与残留污染物;清洗后进入灭菌舱,采用湿热灭菌或干热灭菌方式处理,确保瓶体内外无菌;灭菌后的塑料瓶通过无菌输送带输送至灌装工位,全程避免接触非无菌环境。

3、无菌灌装操作灌装环节在百级无菌灌装间内进行,血清通过无菌管道从暂存罐输送至定量灌装系统;灌装头采用防滴漏设计,按预设剂量向塑料瓶内注入血清,同时控制灌装速度,避免产生气泡导致血清氧化;灌装过程中,光电传感器实时监测瓶体位置,确保灌装头与瓶口精准对齐,减少血清外溢。

4、无菌封口与密封性检测灌装完成的塑料瓶立即进入无菌封口工位,采用超声波封口或无菌铝箔封口方式密封瓶口,避免外界微生物侵入;封口后通过负压检测或氦气检漏技术检查密封性,若发现封口不严的产品,设备自动将其分拣至不合格品通道,避免流入后续环节。

5、成品灭菌复核与整理合格产品进入二次灭菌复核环节,确保成品无菌状态;随后进行贴标操作,标签包含生产日期、批号、有效期、储存条件等信息;最后通过自动化装箱设备将贴标后的塑料瓶按规格装箱,送入恒温仓库暂存,等待质量抽检。

二、塑料瓶血清无菌灌装生产线的核心价值

1、严控污染风险,保障血清质量安全全程无菌环境与密闭输送设计,避免血清与外界空气、人工接触,大幅降低微生物污染、微粒污染风险;同时通过多级过滤与灭菌复核,确保血清成品符合生物制品无菌标准,为后续科研或临床使用提供安全保障。

2、维持血清活性,减少有效成分流失生产线各环节均配备恒温控制系统,严格控制温度在血清适宜储存范围,避免高温或低温导致血清中活性成分变性;灌装过程中低速、无气泡设计,减少血清与空气接触时间,降低氧化导致的活性流失。

3、提升灌装精度,保障产品规格一致定量灌装系统通过流量传感器与伺服电机精准控制剂量,误差可控制在 ±1% 以内,避免人工灌装导致的剂量偏差;统一的灌装与封口标准,使每瓶血清的规格、密封性保持一致,减少因个体差异导致的质量问题。

4、适配规模化生产,降低人工依赖生产线各环节自动化衔接,从血清预处理到成品装箱无需人工干预,单条生产线每小时可完成数千瓶血清的灌装,适配血清规模化生产需求;同时减少人工操作,降低因人员操作失误带来的风险,提升生产稳定性。

5、符合合规要求,便于质量追溯生产线配备数据采集系统,实时记录各环节参数,数据可存储、导出,便于后续质量追溯与审计;设备设计与运作流程符合生物制品生产质量管理规范,助力企业满足行业监管要求。